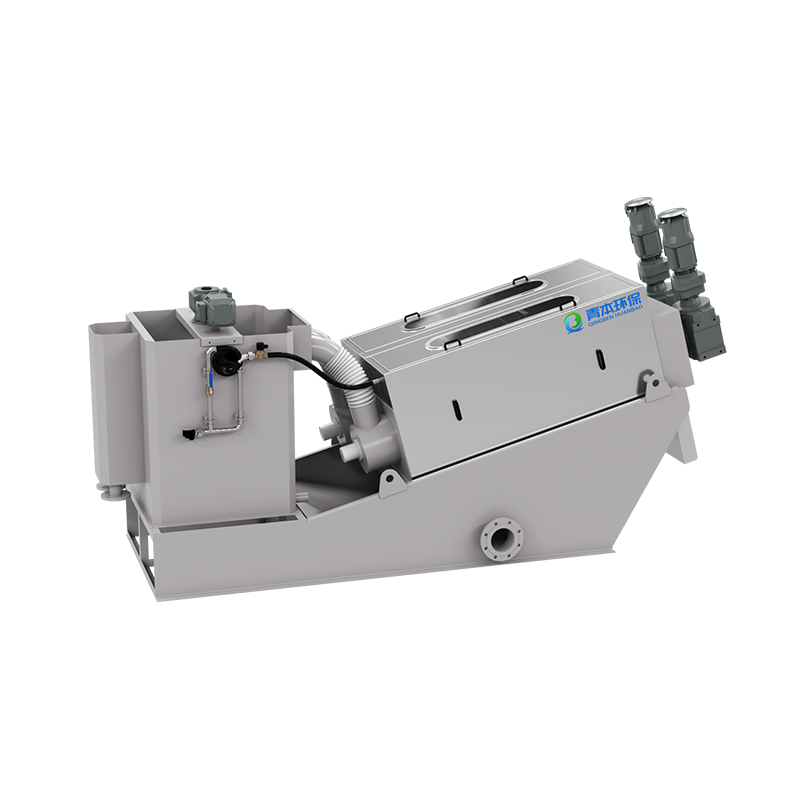

Le principe de travail du Machine de déshydratation des boues à vis Comprend les trois étapes principales suivantes, et leur effet synergique réalise une déshydratation efficace des boues et un fonctionnement continu et stable de l'équipement:

1. Étape de concentration

Mécanisme central: grâce à la combinaison initiale de gravité et d'extrusion mécanique, l'eau libre dans les boues est rapidement séparée.

Processus physique: Une fois que les boues entrent dans l'équipement, l'arbre en spirale commence à tourner, entraînant l'anneau fixe multicouche extérieur et l'anneau flottant pour se déplacer par rapport aux autres. À l'heure actuelle, sous l'action de la gravité, l'eau des boues s'infiltre à partir des minuscules écarts de filtre entre les anneaux mobiles et les anneaux fixes, le volume des boues diminue progressivement et la teneur solide augmente à 3% à 5%.

Support structurel: La hauteur de l'arbre en spirale de la section de concentration est plus grande et l'espace filtrant est plus large, garantissant que les boues sont initialement concentrées sous faible résistance et évitent le colmatage.

2. Étape de déshydratation

Mécanisme central: la déshydratation profonde des boues est obtenue par compression de pas et pressurisation de la plaque de pression arrière.

Compression dynamique: Une fois que les boues entrent dans la section de déshydratation de la section de concentration, la hauteur de l'arbre en spirale diminue progressivement et les écarts de filtre entre les anneaux sont rétrécis en synchrone. La contraction continue du volume de la cavité en spirale exerce une pression d'extrusion radiale sur les boues et la plaque de pression arrière à l'extrémité forme une force de réaction. La superposition des deux augmente considérablement la pression interne, en supprimant davantage l'eau liée et l'eau capillaire.

Formation de gâteaux de boue: La teneur en boue finale des boues peut atteindre 15% -25%, formant un gâteau de boue sec déchargé en continu, et sa teneur en humidité peut être contrôlée en ajustant l'espace de la plaque de pression arrière et la vitesse de la tige en spirale. Par exemple, la réduction de la vitesse peut prolonger le temps d'extrusion, réduisant ainsi la teneur en humidité.

Optimisation structurelle: La partie de déshydratation utilise des matériaux résistants à l'usure pour faire face à des environnements à haute pression et assurer un fonctionnement stable à long terme.

3. Étape d'autonomie

Mécanisme central: les coutures de filtre dynamique sont combinées avec un rinçage par pulvérisation pour obtenir un blocage anti-bloqueur ininterrompu.

Adoptoriel dynamique: Lorsque la tige en spirale tourne, l'anneau flottant se déplace excentrique avec l'arbre, formant un frottement de dislocation périodique avec l'anneau fixe. Ce mouvement peut automatiquement gratter les particules de boues attachées aux coutures de filtre pour empêcher les coutures du filtre de se terminer.

Fushing auxiliaire: l'équipement est équipé d'un système de pulvérisation pour rincer régulièrement les coutures de filtre avec de l'eau à haute pression pour améliorer l'effet de nettoyage.

Avantages techniques: par rapport au nettoyage en tissu filtrant des machines à courroie, qui repose sur des pompes à eau à haute pression et un entretien d'arrêt régulier des centrifuges, la fonction autonome de la machine d'empilement en spirale réduit considérablement la fréquence de maintenance et la consommation d'énergie et prend en charge le fonctionnement continu 24 heures.